引言

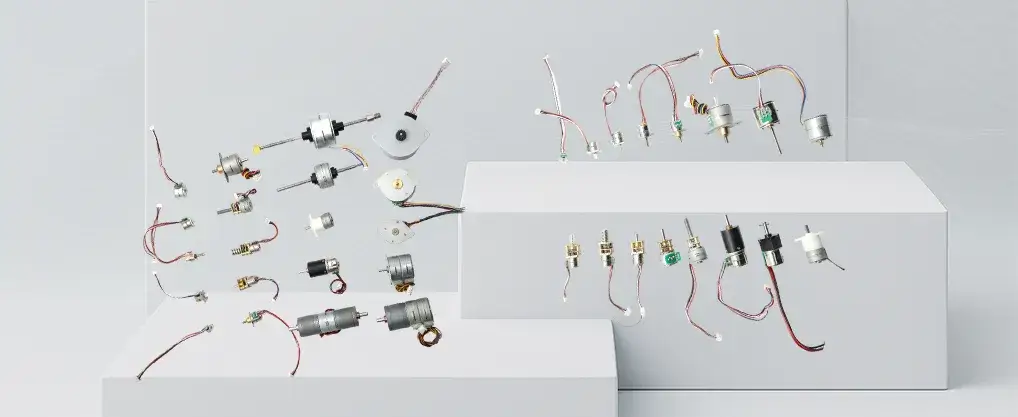

随着工业4.0和智能制造的快速发展,自动化生产线对驱动设备的性能要求越来越高。直流减速电机凭借其高扭矩、精准调速、结构紧凑等优势,成为自动化设备的核心动力源。本文将系统分析直流减速电机在自动化生产中的应用场景、技术特点、选型策略及未来趋势,帮助工程师和采购人员深入理解其价值。

第一章 直流减速电机技术基础

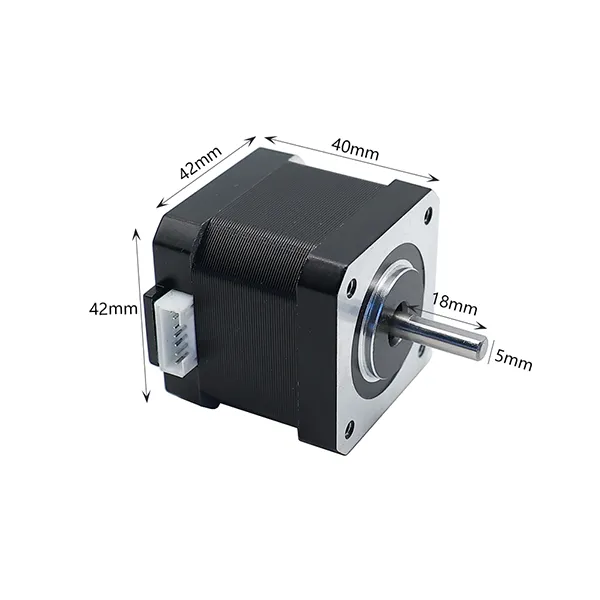

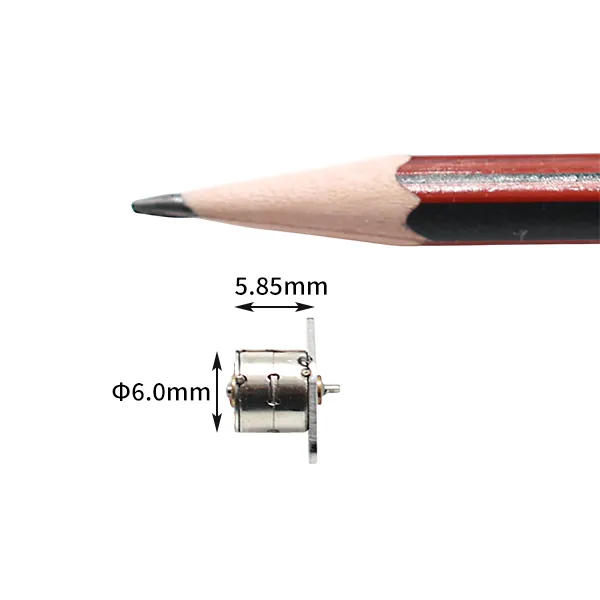

1.1 基本结构与工作原理

直流减速电机由直流电机和减速箱(齿轮箱)组成,其核心工作原理如下:

- 电能→机械能转换:直流电通过电刷(有刷型)或电子换向(无刷型)驱动转子旋转。

- 减速增扭:高速低扭矩的电机输出经齿轮组减速后,转化为低速高扭矩动力。

- 精准控制:通过PWM调速或编码器反馈实现闭环控制。

关键参数对比

| 参数 | 有刷直流减速电机 | 无刷直流减速电机 |

|---|---|---|

| 寿命 | 1000-3000小时 | 10,000-20,000小时 |

| 效率 | 70%-80% | 85%-95% |

| 维护需求 | 需定期更换碳刷 | 免维护 |

| 成本 | 低(¥200-500) | 高(¥800-2000) |

1.2 减速箱类型与选型

- 行星齿轮箱:精度高(背隙≤1弧分),适合精密定位(如机械臂关节)。

- 蜗轮蜗杆:自锁特性,适合垂直升降机构(如自动化仓储堆垛机)。

- 平行轴齿轮:成本低,适用于输送带等普通负载。

第二章 自动化生产线中的典型应用

2.1 物料输送系统

应用设备:传送带、分拣机、AGV小车

技术需求:

- 高启停频率:分拣系统每小时需完成2000次启停,直流减速电机响应时间<50ms。

- 变速控制:通过PWM调节输送带速度,匹配包装节拍(案例:某食品厂包装线效率提升30%)。

案例研究

某汽车焊装线使用直流减速电机驱动焊枪,焊接精度达±0.1mm,生产效率提升25%。

第五章 未来趋势与创新技术

5.1 智能化升级

- IoT集成:实时监测振动、温度数据,预测维护(某车企故障率降低60%)。

- AI优化控制:深度学习算法动态调整扭矩补偿机械损耗。

行业预测:直流减速电机在自动化领域的渗透率正以年均12%的速度增长(数据来源:Grand View Research)。

结语

未来,随着模块化设计和智能诊断技术的普及,直流减速电机的应用场景将进一步扩展至医疗机器人、航空航天等高端领域。

企业建议:

- 短期优先选择集成编码器的无刷型号以提升控制精度。

- 长期布局智能驱动系统,抢占工业4.0技术高地。

2025-02-10

2025-02-10